4Revsピックアップ

2024年3月8日

リチウム電池のリサイクル: 循環型ループのシステム

#エネルギー#エネルギー転換#クローズドループ#サーキュラー#リチウムバッテリー

【概要】

リチウム電池は、クリーンエネルギーへの世界的なシフトにおいて極めて重要である。リチウム電池の需要は、クリーン・エネルギーへの移行を支持する世界的な政策、環境に優しい技術に対する消費者の需要の急増、電気自動車への車両移行を進める大手自動車メーカーという3つの主な要因によって急増している。その結果、2030年まで需要は年間27%増加すると予測され、その主な原動力は輸送である。リチウム、ニッケル、コバルト、マンガンなどの希少材料は、リチウム電池の電気化学における極めて重要な構成要素である。

しかし、リチウム電池の生産と廃棄に伴う環境への影響は、迫り来る課題である。上記の主要材料は地球から採掘する必要があり、生態系へのダメージにつながる。使用済み電池の管理が不十分だと、汚染のリスクや不適切な廃棄による火災が発生する。

リチウム電池のリサイクルは、エコロジーだけでなく経済的な側面もある。リチウムの採掘を25%、コバルトの採掘を35%削減できる可能性がある。

リサイクル・プロセスは、バッテリー・パックの部品の分離から始まり、貴重な材料を含む「黒い塊」の抽出まで、いくつかの段階を経て展開される。高温冶金法、湿式冶金法、直接リサイクル法という3つの最終リサイクル方法が、これらの材料の抽出と分離につながるが、それぞれに利点と欠点があるため、多くのリサイクル業者は柔軟性を持たせるためにこれらの方法を組み合わせている。2022年の時点で、世界のリチウム電池のリサイクル能力は、2030年までにリサイクルが可能になると予想される電池の約11%に十分であった。リサイクルへの取り組みは、中国、ドイツ、米国が主導しているが、高まるニーズに応えるため、世界中で牽引力を増している。

メインハイライト

指数関数的なリチウム電池需要

●リチウム電池の年間需要

2030年までのリチウム電池の年間需要は毎年27%増加すると予想され、その主な原動力は、政策的原動力、消費者の需要、自動車会社の電動モビリティへの業界移行による輸送への採用である。

●電池はEVのコストの約30~50%を占め、EV産業にとって重要な要素となっている。

リチウム電池の環境問題

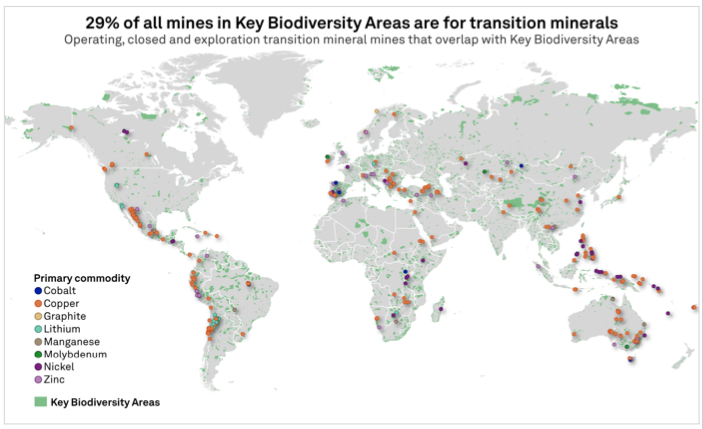

●リチウム電池の遷移材料として確認されている鉱山の29%は、世界的に生物多様性の重要な地域にある。鉱業は生息地を劣化させ、開発を通じて、また鉱滓と呼ばれる有毒な副産物を通じて、さらなる生態系への害を可能にする。

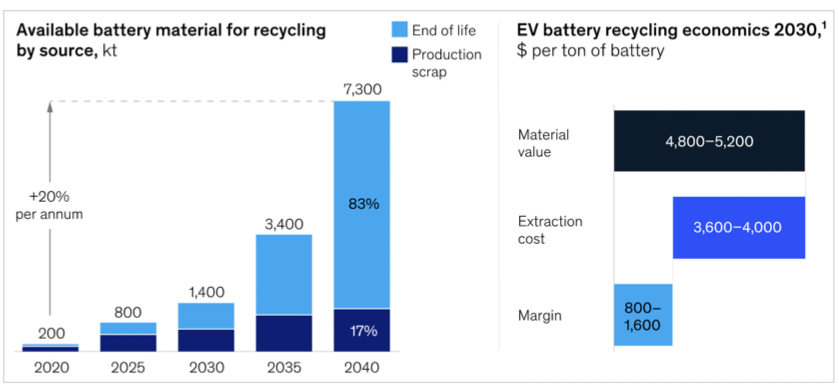

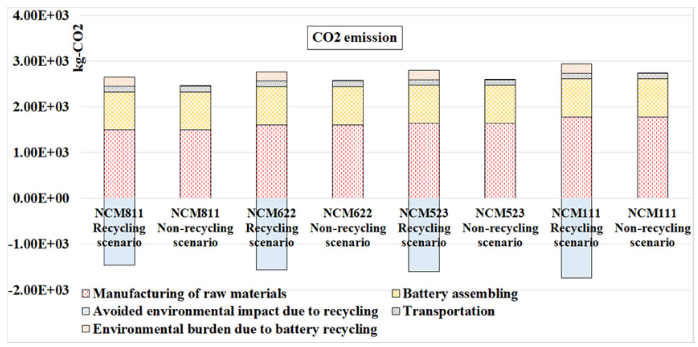

●リチウム電池のさまざまな段階におけるライフサイクルのCO2排出量は、リチウム電池の原材料の製造がCO2排出量の大部分を占めていることを示している。

●使用済みまたは廃止されたリチウム電池から発生する廃棄物は、その性質上有毒であり、適切に維持管理されなければ、環境を汚染し、重大な火災リスクをもたらす可能性がある。

リチウム電池のリサイクルの事例

● リチウム電池のリサイクルは、環境保護に役立ちます。

リチウム電池のリサイクルは、これらの商品を抽出することによって経済的機会を提供する。マテリアルリサイクルのための循環型エコシステムが確立され、規模が拡大されれば、バージン原料の抽出よりも大きなコストメリットを提供することができる。

●リチウム電池のリサイクルで最も重要なのは、リチウム、コバルト、マンガン、ニッケルといった希少価値の高い原料を含む負極と正極である。

●リサイクルは、リチウム、コバルト、ニッケルなどの貴重な材料を含む複合混合物である「黒い塊」を抽出するための電池成分の分離から始まる、多段階のプロセスを含みます。

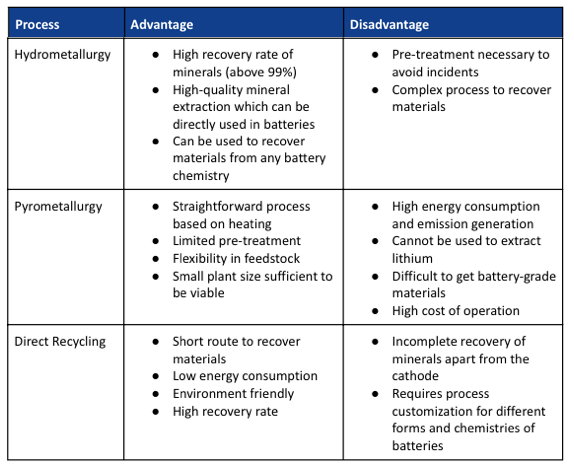

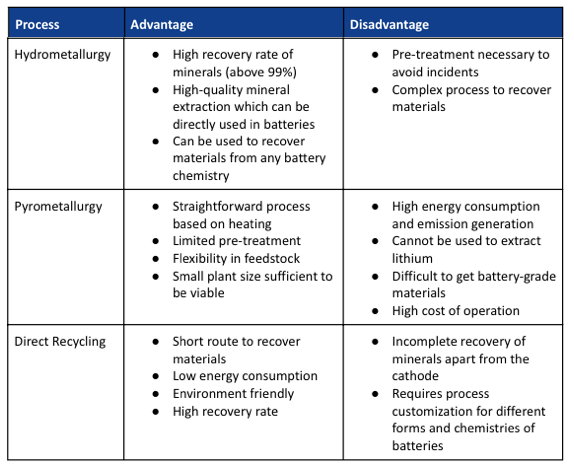

●最終リサイクルプロセスには、乾式冶金、湿式冶金、直接リサイクルの3つの主要な方法がある。それぞれに長所と短所があり、リサイクル率、環境への影響、コストなどが異なる。

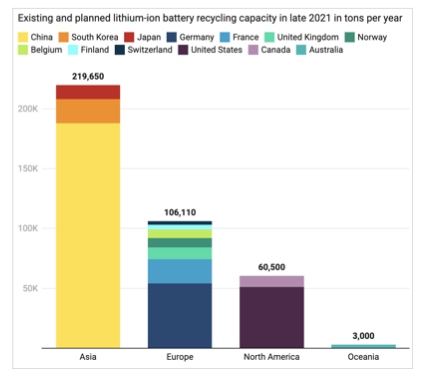

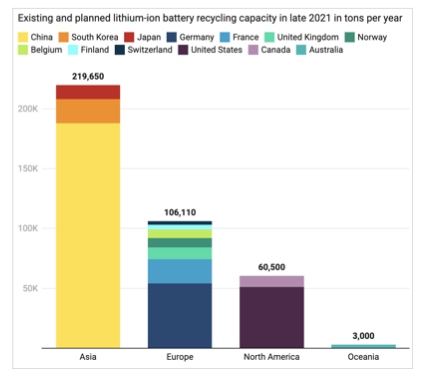

●2022年現在、現在および計画中のリサイクル能力は、2030年までにリサイクルが可能になると予想されるリチウム電池の約11%に十分である。リサイクルの取り組みは中国、ドイツ、米国が主導しており、世界中で採用が拡大している。

●大手リサイクル業者(Brunp Recycling Technologies、Redux、Quzhou Huayou、GEM、Valdiなど)は通常、3つのリサイクル技術を組み合わせて採用しており、60%は乾式冶金プロセスを単独で、または乾式冶金と組み合わせて利用している。

インパクト・ステートメント

●リチウムイオン電池は、輸送の電化と再生可能エネルギー・システムのためのグリッド・ストレージの強化により、世界的なクリーン・エネルギー転換を可能にする重要な要素である。

●リチウム電池のリサイクルは、リチウムとコバルトの採掘量をそれぞれ25%と35%削減できる。

●リサイクル技術には、さまざまなレベルのコストと環境影響の利点があるが、これらは、抽出された商品に対しても測定されなければならない。例えば、直接リサイクルは、最高のコストと環境影響を提供するが、回収率は約30%である。

システムの視点

●リチウム電池の採用が進むことは、世界のエネルギー転換に不可欠であるが、使用時およびリサイクル時に環境に与える影響が大きいため、より低負荷でリサイクル率を高める技術で対処する必要がある。

●これが実現しない場合、ネット・ゼロを達成するための長期的な持続可能性の必要性から、リチウム電池に代わる代替電池化学物質の開発が必要になるかもしれない。

事例の概要

リチウム電池は、その高いエネルギー密度から生じるコンパクトで軽量な構造で大量のエネルギーを貯蔵する能力により、従来の電池よりも大きな利点を提供するため、ますます人気が高まり、需要が高まっている。リチウム電池は、リチウムを電気化学の主要成分とする高度な電池技術を使用しています。

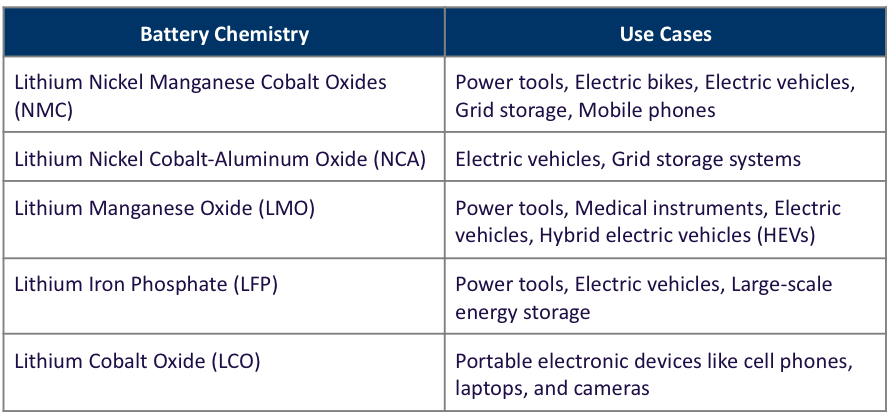

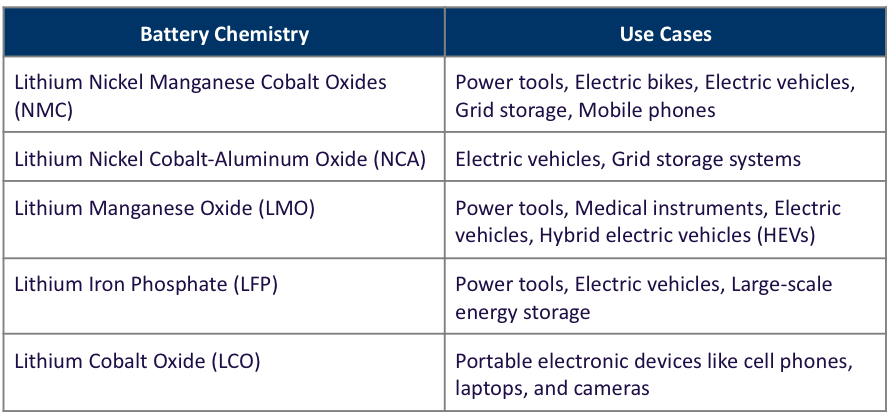

これらは高いエネルギー密度を持つ二次電池であり、負極と正極の間のリチウムイオンの移動によって作動する。下表に示すように、リチウム電池の化学的性質が異なれば、他の材料や成分も存在する:

リチウム・バッテリーは、リチウムイオン二次電池の重要な要素である。

リチウム電池は、世界のクリーンエネルギー移行において重要な要素であり、その需要は主に3つの主要要因により増加する:

●欧州の「Fit for 55」プログラム、米国のインフレ削減法、EUにおける2035年の内燃機関(ICE)車禁止、インドのハイブリッド車・電気自動車の早期導入・製造(FAME)スキームなど、ネットゼロ目標やガイドラインを中心にクリーンエネルギーへの移行を支援する世界的な政策推進要因。

●より環境に優しい技術に対する消費者の需要の高まりと顧客導入率の上昇 – 2030 年までに、一部の国では乗用車販売台数の 90%までが電気自動車になると予想されている。

●自動車メーカー上位15社のうち13社が、新たな排出削減目標を達成するため、全車両を電気自動車に移行する方向性を示している。

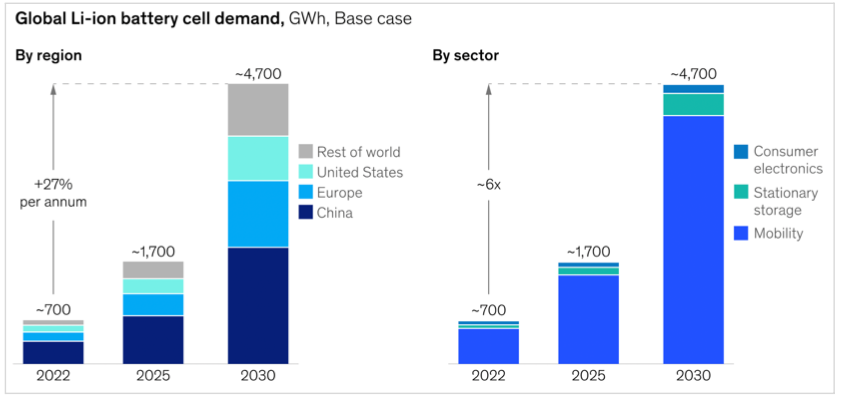

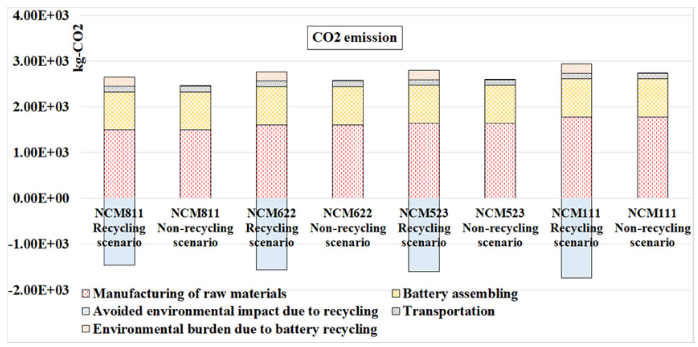

図1は、リチウム電池の大幅な需要の伸びを示している。2022年から2030年までの間だけでも、年間需要は毎年27%増加すると予想され、これは主に輸送分野での採用によるものである。リチウム電池は電気自動車とその成功に不可欠である。電池はEVのコストの約30~50%を占め、EV産業にとって重要な要素となっている。

(図1:2030年までの世界のリチウム電池需要(用途別、地域・国別)(出典:日本経済新聞): マッキンゼー)

(図1:2030年までの世界のリチウム電池需要(用途別、地域・国別)(出典:日本経済新聞): マッキンゼー)

リチウム電池の環境問題

リチウム電池を採用することで気候変動に好影響を与える可能性があるにもかかわらず、リチウム電池には、その製造と使用後の管理において取り組むべき重大な環境問題がある。

第一は、電池の高性能化に不可欠な主要部品や金属の調達方法である。リチウム、ニッケル、コバルト、マンガンなどの材料は希少で、現在は特定の地域で高濃度に採れるだけである。これらを抽出する唯一の方法は採掘であり、これらの材料が発見される自然環境の破壊につながる。世界全体では、エネルギー転換に重要な採掘地域の29%は、生物多様性の重要な地域にあると推定されている。例えば、現在のコバルト鉱床の70%はコンゴ民主共和国(DRC)で発見されているが、同国ではコバルトが発見される自然生態系の環境破壊を規制・緩和するための規範の施行が不十分である。

もうひとつの問題は、使用済みあるいは廃棄された後の電池の処理方法である。これらの電池に含まれる金属、コバルト、マンガン、ニッケル、リチウムは有毒であり、適切な管理、つまり廃棄前にこれらの有毒物質を分離・抽出しなければ、水供給や生態系を汚染する可能性がある。さらに、バッテリーの不適切な廃棄による火災の発生も知られている。私たちはリチウム電池の普及の初期段階にいるため、廃棄物や使用済み材料に関連する悪影響はまだ広範囲に目撃されていませんが、電池の普及率と廃棄率が高まるにつれて時間の問題です。

リチウム電池リサイクルのケース

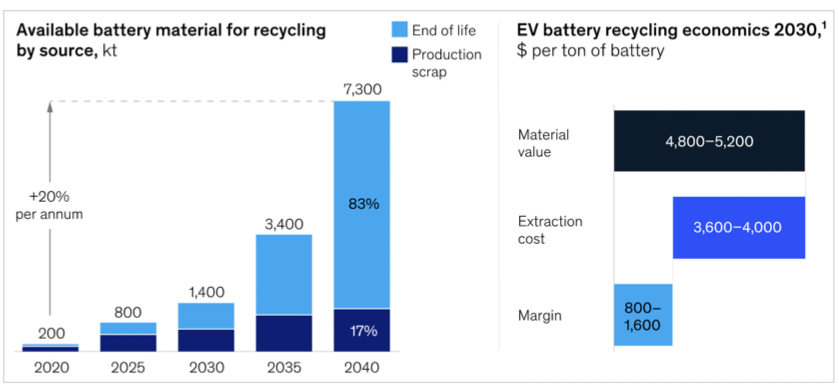

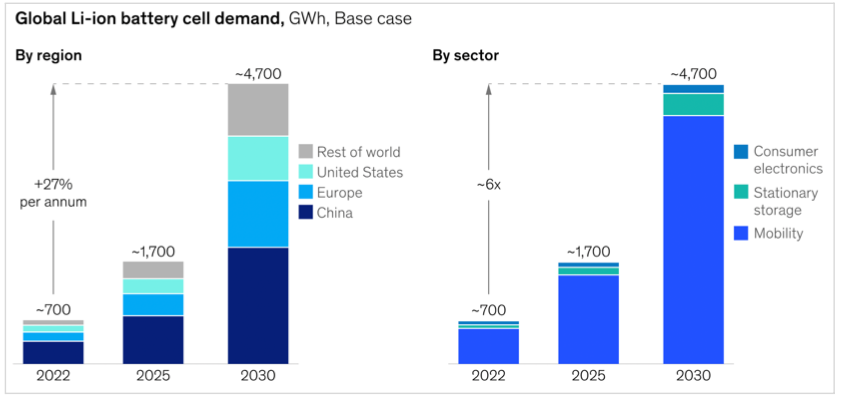

リチウム電池をリサイクルするケースは、このような環境要因を緩和する以外にも、需要が増加するにつれて希少性の圧力を軽減するために、リチウム電池に使用される高価だが希少な部品を抽出する経済的な機会にも支えられている。バッテリーのリサイクルの背景にある考え方は、マテリアルリサイクルのための循環型エコシステムが成功裏に確立され、市場の成長に合わせて規模が拡大されれば、リサイクルされた原材料はほぼ無限に再利用できるというものである。インパクト・ステートメント(図X参照)に示されているように、3つの主なリサイクル形態はすべて、バージン原料の採取に比べてコスト面で大きなメリットがある。

さらに、リチウム電池は各国のクリーンエネルギー移行において重要な役割を果たすため、これらの材料へのアクセスを確保することは、国家のエネルギー安全保障のアプローチにおいて重要な役割を果たす。このような希少な材料の自然発生的な供給源を持たない国(これらの金属が集中的に産出される地域を考えると、ほとんどの国がそうである)では、材料のリサイクルと抽出が資源の安全保障を確保する道を提供する。利用可能な使用済みバッテリーや廃バッテリーをリサイクルすることで、リチウム採掘への依存を25%、コバルト採掘への依存を35%減らすことができる。

(画像はイメージです。図2:2030年までの世界のリサイクル可能な電池の推定量と、2030年までのリサイクルのための財務ケース(出典:日本経済新聞): McKinsey)

(画像はイメージです。図2:2030年までの世界のリサイクル可能な電池の推定量と、2030年までのリサイクルのための財務ケース(出典:日本経済新聞): McKinsey)

リチウム電池のリサイクルで最も重要なのは、先に説明した貴重で希少な材料を含む電池の負極と正極である。

リサイクル工程に送られる前に、高性能の使用ケースにある老朽化したリチウム電池パックや廃棄されたリチウム電池パックは、その性能が消費量の少ないアプリケーションや、例えば太陽光発電の街灯に電力を供給するための「第二の人生」にまだ適しているかどうかチェックされます。

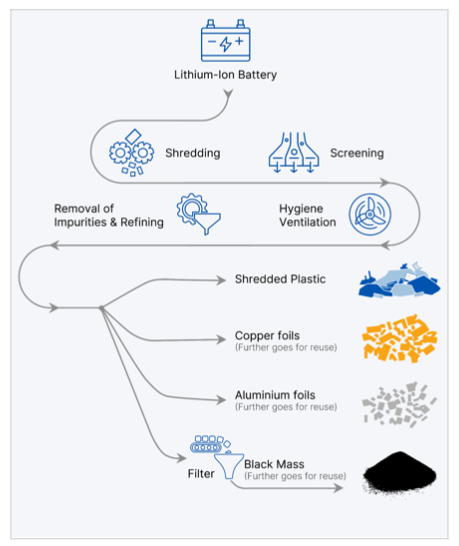

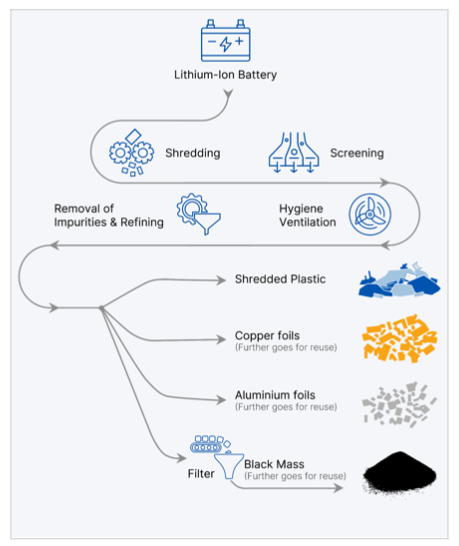

予備リサイクル工程

第二の用途に適さないバッテリーパックは、リサイクルに回されます。電池のリサイクルは、電池パックの構成部品を分離する予備作業から始まる多段階のプロセスで、特に「黒い塊」(リチウム、コバルト、ニッケルなどの貴重で貴重な材料を含む複合混合物)を得ることが重要です。- これは、さらなるリサイクルに回される。

(画像はイメージです。図3:リチウム電池リサイクルの前段階である解体段階と電池材料段階(出典:LICO)

廃棄されたバッテリーパックは、一般的にプラスチック、金属部品、電子部品、セルモジュールに分別され、機械的解体工程に送られる。この段階で、セルモジュールは再利用やさらなる第二の用途のために送られる。

セカンドライフに適さないセルモジュールは機械的に破砕され、金属ケーシング、金属濃縮液、接続金属、電池材料が混在する。銅、アルミニウム、鉄、電子機器などの材料は、破砕後に分離される。残った正極と負極の材料は、「黒い塊」または「ブラックマター」として知られ、ニッケル、コバルト、リチウム、グラファイト、マンガンなどの濃縮されたバッテリー材料が含まれています。

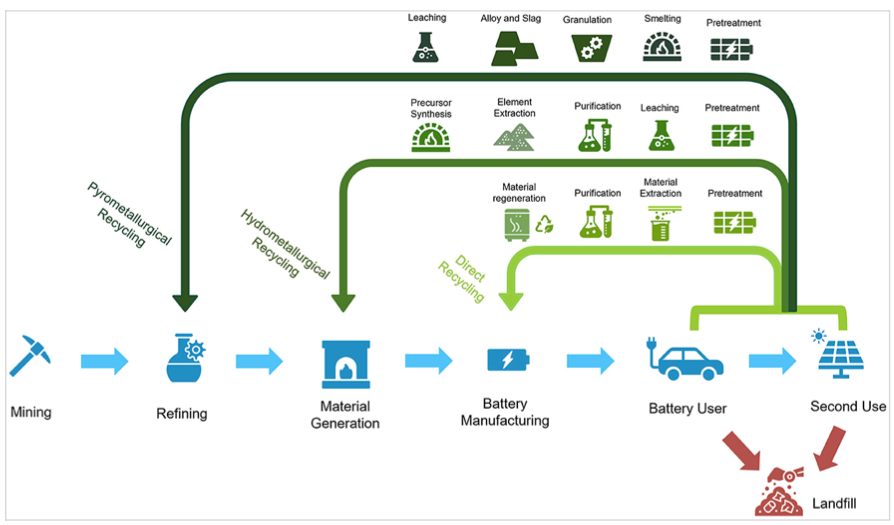

3つの最終リサイクル工程

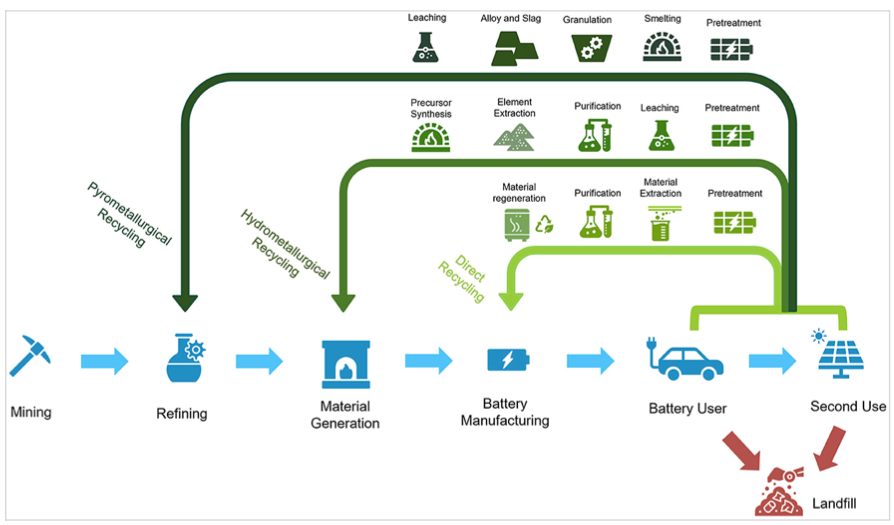

(図4:直接法、湿式冶金法、乾式冶金法のリサイクルプロセスと、それらがどのようにリチウム電池使用のためのクローズド・ループ・システムを作り出すか(出典:Source: Frontiers)

(図4:直接法、湿式冶金法、乾式冶金法のリサイクルプロセスと、それらがどのようにリチウム電池使用のためのクローズド・ループ・システムを作り出すか(出典:Source: Frontiers)

図4は、”黒い塊 “に含まれる成分をさらにリサイクルするために利用可能な3つのリサイクルプロセス(電池が適切に作動するために不可欠な貴重な金属の抽出または有用性の確保を目的とする)と、それらが電池製造プロセスの様々な段階でどのようにクローズドループを作り出すかを示している:

高温冶金法:このプロセスは、コバルト、銅、鉄、ニッケルの合金を製造するために、黒色塊混合物を1,450℃以上に加熱することを含む。このプロセスでは、さまざまな材料の熱と融点が分離を可能にするため、使用済みリチウム電池を分離する必要はない。しかし、生産物は電池グレードの用途に必要な品質レベルよりも低くなる傾向があり、使用前にさらなる精製工程が必要となる。

湿式冶金: 水溶液と液体を使用し、3段階の工程を経ることで、さらなる精製を必要としない高品質のバッテリーグレードの出力を提供するプロセス:

浸出:黒色塊を硫酸や塩酸などの鉱酸である浸出剤と混合し、反応によって混合物中の金属をイオン溶液に変換する。

溶液濃縮:溶液中の有価物の濃度を高めるために、不要な物質を混合物から分離する沈殿 または浮遊の化学的プロセス。

金属回収:電気分解や沈殿を含む様々なプロセスにより、有価物を金属または金属塩として分離する。

直接リサイクル:は、リチウム電池の最も高価な部分である正極成分を、材料を取り出すことなく再利用または再生する形態である。正極ヒーリングプロセス – 水溶液と熱により、過去の使用による構造的・化学的欠陥を新しいリチウム電池に使用できるレベルまで再生する水熱プロセス。

(画像はイメージです。図5:リチウム電池の湿式冶金リサイクル施設(出典:プリモビウス)

(画像はイメージです。図5:リチウム電池の湿式冶金リサイクル施設(出典:プリモビウス)

リチウム電池の歴史が浅いため、材料や最終部品は標準化されていないことが多く、新しい電池化学物質や材料が開発され、絶えず進化している。その結果、ほとんどのリサイクル業者は、将来の潜在的な開発の範囲にわたって実行可能性を確保するために、3つのプロセスの組み合わせを選択している。それぞれのプロセスには利点と欠点がある:

リサイクル業界の現状。

リチウム電池リサイクルの現状

2022年時点で現在および計画されている電池リサイクル能力は、2030年までにリサイクル可能なリチウム電池の約11%に十分対応できる。リチウム電池のリサイクルは、中国、ドイツ、米国が主導しているが、このニーズの高まりを反映して、他の国々でも急速に採用されつつある。

(リチウム電池のリサイクル計画。図5:2022年時点での世界のリチウム電池の計画容量と既存容量(出典:日本経済新聞): ACS Energy Letters)

大手リサイクル業者は、3つのリサイクル技術をミックスして採用している。数量が入手可能な27の大手リサイクル業者のうち、その60%は、乾式冶金プロセスを単独で、または乾式冶金プロセスと組み合わせて利用しており、これは乾式冶金リサイクルプロセスの高い生産能力を反映している。2022年時点で確認されている、5つの主要リサイクル業者を以下に示す:

影響に関する声明

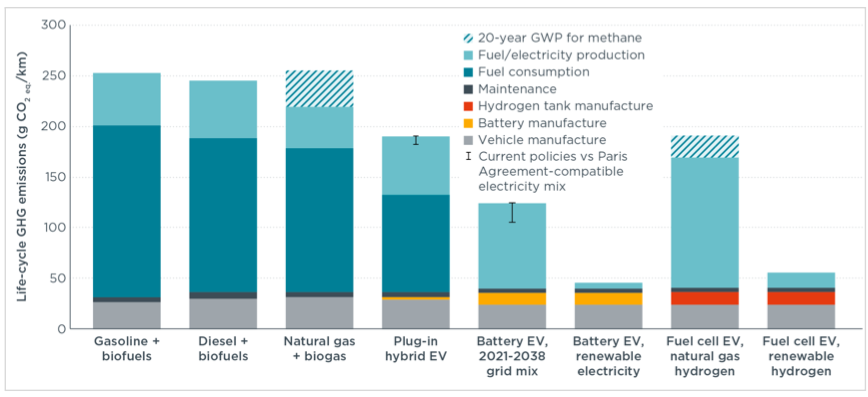

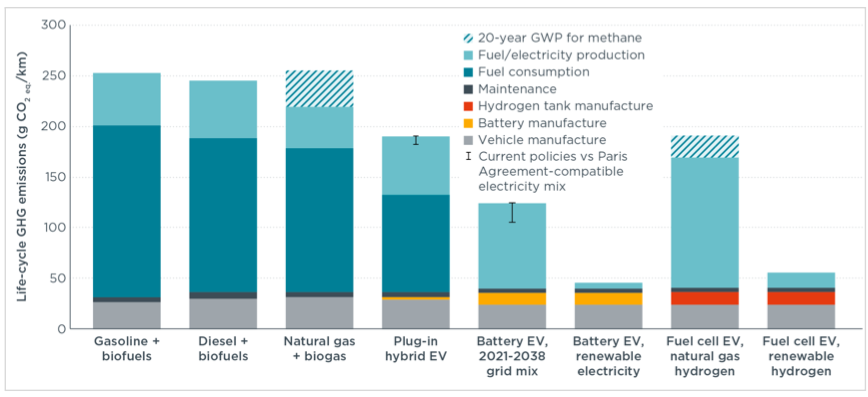

リチウムイオン電池は、輸送の電化と再生可能エネルギーシステムのためのグリッドストレージの強化により、世界的なクリーンエネルギーへの移行を可能にする重要な要素です。輸送は現在、世界の温室効果ガス排出量の25%を占めている。図7は、バッテリーEV輸送が他の輸送燃料タイプに比べてGHG排出量を削減できる可能性を示している。

図6:輸送のための様々なエネルギーミックスの生涯GHG排出量(出典: 国際クリーン輸送評議会)

図6:輸送のための様々なエネルギーミックスの生涯GHG排出量(出典: 国際クリーン輸送評議会)

材料採掘とリチウム電池廃棄物の悪影響

リチウム電池、特にその主要材料成分であるリチウム、コバルト、マンガン、ニッケルは、その調達や調達から廃棄物の汚染に至るまで、環境に悪影響を及ぼす。これらの材料は、多くの場合、生物多様性の高い地域で、地球からの採掘によって調達される。図7は、これらの高付加価値物質の既知の埋蔵量を関連付けた地図である。これらは世界のクリーンエネルギー移行に不可欠であるため、移行商品として知られている。確認された鉱山の29%は、生物多様性の重要な地域にある。

鉱業は生息地を劣化させ、直接的・間接的に生物多様性に害を与える可能性がある。自然環境の破壊は、道路や鉄道のインフラによって悪化し、そうでなければ発生しなかったかもしれない、人里離れた生物学的に多様な地域へのアクセスや人間による開発が増加する。鉱滓は、岩石、水、抽出化学物質が混ざった液体スラリーで、水系や自然の生態系を汚染する可能性があるため、処理しなければならない。

さらに、主な事例で述べたように、使用済みまたは廃止されたリチウム電池から発生する廃棄物は、その性質上有毒であり、適切に維持管理されなければ環境を汚染し、重大な火災リスクをもたらす可能性がある。

図8は、リサイクルされたリチウム電池とリサイクルされていないリチウム電池の比較を含め、様々な段階における様々なリチウム電池のライフサイクルCO2排出量の概要を示している。リチウム電池の原材料の製造は、CO2排出量の大部分を占めている。

(英語図8:リサイクル活動と非リサイクル活動における異なるリチウム電池化学物質の活動別ライフサイクル評価(出典:Sage Publication)

リチウム電池リサイクルの環境とコスト</p

リサイクルは、バージン商品の採掘を減らし、バッテリーの廃棄物やその成分を管理する上で、悪影響を抑制できる点で重要です。図8に示すように、さまざまなリサイクル技術は、さまざまなレベルのコストと環境影響の利点を提供するが、これらはまた、使用済みまたは廃止されたリチウム電池から抽出されるこれらの高価値商品の量と質に対して測定されなければならない。

(画像はイメージです。図8:異なるリサイクル技術に基づくバージン材とリサイクル材のコストと環境負荷の比較(出典:World Resources Insitute)

例えば、直接リサイクルはコストと環境への影響は最も優れているが、リサイクル率と回収率は3つのリサイクルプロセスの中で最も低く、30%以下である。同様に、湿式冶金はコストと環境への影響が大きいが、リチウム電池からの貴重な商品のリサイクル率は80~90%に達する。

システムの視点

世界を化石燃料からよりクリーンなエネルギー源へとシフトさせるリチウム電池の能力を考えると、リチウム電池が世界のエネルギー転換の重要な要素になることは避けられない。輸送の電化が主な採用ユースケースであるにもかかわらず、リチウム電池は定置型グリッドストレージとしても重要な役割を担っている。グリッド・ストレージは再生可能エネルギー・システムの信頼性を向上させる。今日、再生可能エネルギーは発電量と供給量の変動に悩まされており、一次エネルギー源としての採用が制限されている。

しかし、リチウム電池は、そのバリューチェーン全体にわたって環境に悪影響を及ぼす。主に、リチウム、コバルト、マンガン、ニッケルといった主要原材料の採掘と調達においてである。これらのアプローチを緩和するためには、廃棄されたリチウム電池や使用済みのリチウム電池をリサイクルすることが重要であるが、リサイクル技術は完全に環境にやさしいわけではなく、それ自体が重大な影響を及ぼす。

この初期段階では、グリッド・ストレージとモビリティを通じてリチウム電池を主流に採用することが優先事項である。電気自動車とグリッド・ストレージの推進者は、クリーン・エネルギーが解決しようとする長期的な安定性と環境影響の緩和よりも、この短期的な採用に重点を置いているように見える。

しかし、リサイクルの推進には精査と焦点が当てられており、それはバリューチェーン全体にわたって環境への好影響を確保することよりも、経済的・資源的安全性の要因に起因しているようだ。新しく大規模なバッテリー・リサイクル施設は、この経済的インセンティブに沿って、エネルギー集約的な水力冶金や乾式冶金のアプローチに向かっている。

リサイクル業者や技術革新者が、リチウム電池の利用がバリューチェーン全体で環境にプラスの影響を与えることを確実にすることに目覚めつつあることは好ましいことである。また、炭素排出を減らし、より価値のある材料を回収するために、より高度なLIBリサイクル技術を開発する必要性が高い。フェントン酸化、フロス浮遊、湿式冶金プロセスを組み合わせた熱処理などのアプローチがある。

循環性の確保は、電池システムの設計にまで遡らなければならない。リチウムベースの電池は、最も長い期間存在しているため、このようなユースケースのために商業化されている。一方、他の電池化学、例えば金属空気電池やナトリウムベースの電池は、このような希少な材料に依存せず、開発が進められている。

リサイクル技術がリサイクル率や環境影響において改善されない場合、長期的にはこれらの代替品の採用の方が有益かもしれない。今日、リチウムベースのバッテリーに依存しているのは、ネット・ゼロへの移行が急務となっているためである。しかし、リチウム電池の希少性と環境破壊の問題に対する長期的な解決策は、リサイクル技術と能力の拡大ではなく、リチウム電池に代わる他の電池化学物質の進歩にあるのかもしれない。

***

人類は、地球上で生命が繁栄し続けるために克服しなければならない4つの必須生存課題(4Revs)、すなわちボトルネックに直面している: 食料、水、資源、気候変動・エネルギーである。これら4つの分野は、革命的なイノベーションを必要とすると同時に、新たなチャンスの宝庫でもある。

4Revsは、人類がこれら4つの分野を解決できるよう支援することを目的とした、ユニークで共創的なエコシステムです。

4Revsは、2020年から2050年の間に、人類が1世代でこれら4つの生存の課題を解決することを目指す、ユニークな共創エコシステムである。

Mar 8, 2024

lithium battery; energy transition; recycling; closed loop

#energy#energy-transition#closed-loop#circular#lithium-battery

Abstract

Lithium batteries are pivotal in the global shift toward clean energy. Their demand is escalating due to three primary factors: supportive global policies for a clean energy transition, surging consumer demand for eco-friendly technologies, and leading automakers transitioning their fleets towards electric vehicles. The result is a projected 27% annual increase in demand until 2030, primarily driven by transportation. Scarce materials from lithium, nickel, cobalt, and manganese are pivotal components in the electrochemistry of lithium batteries.

However, the environmental ramifications of lithium battery production and disposal are a looming challenge. The key materials mentioned above need to be mined from the earth, leading to ecological damage. Insufficiently managed end-of-life batteries pose contamination risks, and fires from improper disposal.

The case for lithium battery recycling is not just ecological but also economic. Recycling can ensure a continuous supply of high-value yet scarce battery components while significantly reducing the reliance on mining – potentially reducing lithium mining by 25% and cobalt by 35%.

The recycling process unfolds in several stages, starting with the separation of battery pack components, to extracting the “black mass” containing valuable materials. Three subsequent end-recycling methods, pyrometallurgy, hydrometallurgy, and direct recycling, lead to the extract and isolation of these materials, each having their advantages and disadvantages, leading to many recyclers combining them for flexibility. As of 2022, the global lithium battery recycling capacity was sufficient for approximately 11% of the batteries expected to be available for recycling by 2030. Recycling efforts are led by China, Germany, and the United States but are gaining traction worldwide to meet the growing need.

Main Highlights

The Exponential Demand for Lithium Batteries

● Annual demand of lithium batteries until 2030 is expected to increase by 27% every year, primarily driven by adoption in transportation, driven by policy drivers, consumer demand, and industry transitions of automotive companies towards electric mobility

● Batteries constitute about 30-50% of the cost of an EV, making it the key element for the EV industry.

Lithium Batteries’ Environmental Conundrum

● 29% of all identified mines for transition materials for lithium batteries are in key biodiversity areas, globally; mining can degrade habitats and enable further ecological harm through development, and through toxic byproducts called tailings

● The lifecycle CO2 emissions of lithium batteries across various stages, shows that the manufacturing of raw materials of lithium batteries accounts for a significant majority of CO2 emissions.

● Wastes generated from spent or decommissioned lithium batteries are toxic in nature and can pollute environments and pose a significant fire risk if not maintained properly.

The Case for Lithium Battery Recycling

● Recycling lithium batteries offers an economic opportunity by extracting these commodities. A circular ecosystem for material recycling, once established and scaled, can provide significant cost advantages over virgin material extraction.

● The most critical aspect of lithium battery recycling lies in the anode and cathode, containing high-value and scarce raw materials – lithium, cobalt, manganese, and nickel.

● Recycling involves multi-step processes, starting with the separation of battery components to extract the “black mass,” a composite mixture containing valuable materials like lithium, cobalt, and nickel.

● Three key end-recycling processes include pyrometallurgy, hydrometallurgy, and direct recycling. Each has its advantages and disadvantages, offering varying recycling rates, environmental impacts, and cost considerations.

● As of 2022, current and planned recycling capacity is sufficient for about 11% of lithium batteries expected to be available for recycling by 2030. Recycling efforts are led by China, Germany, and the United States, with adoption growing worldwide.

● Leading recyclers – such as Brunp Recycling Technologies, Redux, Quzhou Huayou, GEM, and Valdi – typically adopt a combination of the three recycling technologies, with 60% utilizing hydrometallurgical processes, either standalone or in combination with pyrometallurgy, reflecting the high output potential of pyrometallurgical recycling processes.

Impact Statement

● Lithium-ion batteries are a critical component in enabling a clean energy transition globally, by electrifying transportation and strengthening grid storage for renewable energy systems.

● Recycling of lithium batteries can reduce the amount of lithium and cobalt mining by 25% and 35% respectively.

● Recycling technologies have varying levels of cost and environmental impact benefits, but these have to also be measured against commodities extracted – e.g. direct recycling offers the best cost and environmental impacts, but has a recovery rate of about 30%; hydrometallurgy has a higher cost and environmental impact but offers up to a 80 to 90% recycling rate

Systems Perspective

● The increasing adoption of lithium batteries is vital for the world’s energy transition, although its significant environmental impacts in use and in recycling needs to be addressed by technologies that increase the recycling rate with lower impacts

● If this is not realized, the long-term sustainable necessity to reach net-zero may require developing alternative battery chemistries to replace lithium batteries.

Case Overview

Lithium batteries are becoming increasingly popular and in demand due to its ability to store significant amounts of energy in compact, lightweight structures, arising from their high energy density, offering significant advantages over traditional batteries. Lithium batteries use advanced battery technology with lithium as a key component in their electrochemistry.

These are rechargeable batteries with a high energy density and operate by the movement of the Li-ions between the anode and cathode. Certain other materials and components are present in different lithium battery chemistries, which can be more suited to different use cases, as shown in the table below:

Lithium batteries are a critical element in the world’s clean energy transition, and their demand is going to increase primarily due to 3 key factors:

● Global policy drivers that support a clean energy transition around net-zero targets and guidelines, including Europe’s “Fit for 55” program, the US Inflation Reduction Act, the 2035 ban of internal combustion engine (ICE) vehicles in the EU, and India’s Faster Adoption and Manufacture of Hybrid and Electric Vehicles (FAME) Scheme.

● Increased consumer demand for greener technologies and increasing customer adoption rates – electric vehicles are expected to account for up to 90 percent of total passenger car sales in certain countries by 2030.

● Directions taken by 13 of the top 15 automotive OEMs to transition their entire fleet towards electric mobility to achieve new emission-reduction targets.

Figure 1, shows the significant demand growth for lithium batteries. From 2022 to 2030 alone, annual demand is expected to increase by 27% every year, primarily driven by adoption in transportation. Lithium batteries are critical for electric vehicles and their success. Batteries constitute about 30-50% of the cost of an EV, making it the key element for the EV industry.

Figure 1: Global lithium battery demand by 2030, by application and by region/country (Source: McKinsey)

Lithium Batteries’ Environmental Conundrum

Despite the climate positive potential that can be realized through its adoption, lithium batteries have significant environmental issues that need to be tackled in their manufacture and in their end-of-life management.

The first lies in how the key components and metals that are essential for high-performance functioning of batteries are sourced. Materials like lithium, nickel, cobalt, and manganese, are scarce and currently only found in highly concentrated quantities in specific regions. The only route to extract these is through mining which leads to destruction of natural environments where these materials are found. Globally, an estimated 29% of mining areas that are critical for energy transition are found in key biodiversity areas, where with growing demand, even protected reserves could be under threat for the purposes of supporting the world’s clean energy transition. For example, 70% of current cobalt deposits are found in the Democratic Republic of Congo (DRC), which has poor enforcement norms to regulate or mitigate environmental destruction of natural ecosystems where cobalt is found.

The other issue is in how batteries are handled after they have been spent or decommissioned. The metals within these batteries, cobalt, manganese, nickel, and lithium, are toxic and without proper management – isolating and extracting these toxic materials before disposal – can contaminate water supplies and ecosystems. Additionally, fires have been known to occur due to improper disposal of batteries. We are at the early-stage of lithium battery adoption, so adverse effects related to wastes and end-of-life materials have not been witnessed extensively yet, but it is a matter of time as the rate of adoption and decommissioning of batteries increases.

The Case for Lithium Battery Recycling

Aside from mitigating these environmental factors, the case for recycling lithium batteries is also supported by the economic opportunity to extract high-value but scarce components that go into these lithium batteries to reduce scarcity pressures as demand increases. The thinking behind battery recycling is that once the successful circular ecosystem for material recycling is established and is scaled up in line with the growth of the market, then the recycled raw materials can be reused almost infinitely. As shown in the Impact Statement (see Figure X), the 3 main forms of recycling all offer significant cost advantages over virgin material extraction.

Additionally, as lithium batteries are going to play a key part of countries’ clean energy transition, securing access to these materials can be a key part of a nation’s energy security approach. In ones that do not have naturally occurring sources of these scarce materials – which is most countries given the concentrated areas these metals are found – recycling and extraction of materials offers a path to ensure resource security. Recycling the available spent or decommissioned batteries can help to reduce dependence on lithium mining by 25% and cobalt mining by 35%.

Figure 2: Estimated global battery availability for recycling by 2030 and the financial case by 2030 for recycling (Source: McKinsey)

The most critical focus of lithium battery recycling is in the anode and cathode of the batteries that contain the precious and scarce materials outlined earlier.

Before being sent on a recycling process, aging or decommissioned lithium battery packs in high-performance use cases are checked for whether their performance is still suitable for lower consumption applications, or for “second life”, e.g. for powering solar-powered street lights.

The Preliminary Recycling Processes

Battery packs that are not suitable for second-life purposes are sent for recycling. Recycling batteries is a multi-step process that starts with preliminary activities where components of the complete battery pack are separated, in particular getting “black mass” – a composite mixture that contains the precious and valuable materials of lithium, cobalt, nickel, etc. – which will go for further recycling.

Figure 3: The preliminary stages for lithium battery recycling involving the dismantling and battery materials stages (Source: LICO)

Decommissioned battery packs are sent to a mechanical dismantling process generally segregated into plastic, metal parts, electronic components, and cell modules. At this stage, cell modules can be sent for repurposing and further second-life use cases.

Cell modules not suitable for second-life are mechanically shredded resulting in a mixture of metal casings, metal-enriched liquid, connection metals, and battery materials. Materials like copper, aluminum, steel, and electronics are separated after shredding. The remaining cathode and anode materials, known as the ‘black mass’ or ‘black matter,’ contain concentrated battery materials such as nickel, cobalt, lithium, graphite, and manganese – the mixture that is sent for further processing.

The 3 end-recycling processes

Figure 4: The direct, hydrometalllurgy, and pyrometallurgical recycling processes and how they create closed loop systems for lithium battery use (Source: Frontiers)

Figure 4 shows the three recycling processes available for constituents in “black mass” to be recycled further – with an aim for extracting or ensuring utility of the valuable and essential metals for batteries to operate properly – and how they create closed loops at various stages of the battery manufacturing process:

● Pyrometallurgy: This process involves heating the black mass mixture to above 1,450oC to produce alloys of cobalt, copper, iron, and nickel. The process does not require spent lithium batteries to be separated as the heat and melting points of various materials allows for their separation. However, the outputs tend to be of a lower quality level as that required for battery-grade applications, requiring a further process of refining before use

● Hydrometallurgy: A process that offers high-quality battery-grade outputs that do not require further refining, by using aqueous solutions and liquids through a three step process:

○ leaching: black mass is mixed with a leaching agent, a mineral acid such as sulphuric or hydrochloric acid, where the reaction leads to metals in the mixture being converted into ionic solution

○ solution concentration: a chemical process of precipitation or floatation where unwanted materials are separated from the mixture to increase the concentration of valuable materials in the solution

○ metal recovery: the valuable materials are isolated as metals or metal salts through a variety of process including electrolysis and precipitation

● Direct Recycling: is a form of reusing or reconditioning of the cathode component – the costliest part of lithium batteries – without extracting materials. The cathode healing process – a hydrothermal process where an aqueous solution and heat help to regenerate structural and chemical deficiencies from past use to level that is fit for use in new lithium batteries.

Figure 5: A lithium battery hydrometallurgical recycling facility (Source: Primobius)

The nascence of lithium batteries means that materials and final components are often non-standardized, along with new battery chemistries and materials being developed and continually evolving. As a result, most recyclers are opting for a combination of the three processes to ensure viability across a range of potential future developments. Each process has advantages and disadvantages:

The current state of lithium battery recycling

Current and planned battery recycling capacity, as of 2022, is sufficient for about 11% of the lithium batteries available for recycling by 2030. Lithium battery recycling is being led in China, Germany, and the United States, but is fast being adopted by other countries, reflective of this growing need.

Figure 5: Planned and existing lithium battery capacity globally as of 2022 (Source: ACS Energy Letters)

Leading recyclers adopt a mix of the 3 recycling technologies. Out of 27 leading recyclers identified, whose volumes are available, 60% of them utilized hydrometallurgical processes either as stand-alone or in combination with pyrometallurgical processes, reflective of high output potential of pyrometallurgical recycling processes. The 5 leading established recyclers identified, as of 2022, are listed below:

Impact Statement

The Climate Positive Impact of Lithium Batteries

Lithium-ion batteries are a critical component in enabling a clean energy transition globally, by electrifying transportation and strengthening grid storage for renewable energy systems. Transportation currently accounts for 25% of the world’s greenhouse gas emissions. Figure 7 shows the potential that battery EV transportation can reduce GHG emissions compared to other transportation fuel types.

Figure 6: The lifetime GHG emissions of various energy mixes for transportation (Source: International Council on Clean Transportation)

The Adverse Impacts of Material Mining and Lithium Battery Wastes

Lithium batteries, specifically their key material components – lithium, cobalt, manganese, and nickel – have environmentally adverse effects from their sourcing and procurement, to the polluting effects of their wastes. These materials are procured through mining from the earth, in regions that are often in highly biodiverse areas. Figure 7 shows a map that correlates known reserves of these high-value materials – known as transition commodities as they are critical for the world’s clean energy transition. 29% of all identified mines are in key biodiversity areas.

Figure 7: Map of mining areas for key materials for energy transition and key global biodiversity areas (Source: SP Global)

Mining can degrade habitats and harm biodiversity both directly and indirectly. The destruction of natural environments is exacerbated by road and rail infrastructure which increase access and human development to remote, biologically diverse areas that otherwise might not have occurred. Another direct risk to biodiversity comes from a mining waste byproduct called tailings, which is a liquid slurry of rock, water and extraction chemicals that must be treated as they can pollute water systems and natural ecosystems.

Additionally, as mentioned in the main case, the wastes generated from spent or decommissioned lithium batteries are toxic in nature and can pollute environments and pose a significant fire risk if not maintained properly.

Figure 8 gives an outline of the lifecycle CO2 emissions of different lithium batteries across various stages, including a comparison between recycled and non-recycled lithium batteries. The manufacturing of raw materials of lithium batteries accounts for a significant majority of CO2 emissions.

Figure 8: Lifecycle assessment by activity of different lithium battery chemistries in recycled and non-recycling activities (Source: Sage Publication)

The Environmental and Cost Opportunities of Lithium Battery Recycling

Recycling is important for the negative effects it can curtail in reducing the mining of virgin commodities and in managing battery wastes and its components. As shown in Figure 8, the different recycling technologies offer varying levels of cost and environmental impact benefits, but these have to also be measured against the quantity and quality of these high-value commodities that are extracted from spent or decommissioned lithium batteries.

Figure 8: Cost and environmental impact comparison of virgin materials, and recycled materials based on different recycling technologies (Source: World Resources Insitute)

For instance, direct recycling offers the best cost and environmental impacts, but has the lowest recycling and recovery rate among the three recycling processes, at less than 30%. Similarly, hydrometallurgy has a higher cost and environmental impact but offers up to a 80 to 90% recycling rate of precious commodities from lithium batteries.

Systems Perspective

There is no avoiding that lithium batteries are going to be a key component for the world’s energy transition given its ability to shift the world away from fossil fuels and towards cleaner sources of energy. Despite the electrification of transportation being the main adoption use case, lithium batteries also have an important role for stationary grid storage. Grid storage will improve the reliability of renewable energy systems, which today suffers from fluctuating generation and supply of energy that restricts the adoption of renewables as a primary energy source.

However, lithium batteries come with adverse environmental impacts across its value chain, primarily in the extraction and sourcing of the key raw materials of lithium, cobalt, manganese, and nickel; scarce resources that are going to be globally significant for a net-zero transition. Recycling of decommissioned or spent lithium batteries is critical to mitigate these approaches, but recycling technologies are not entirely environmentally friendly, having their own significant impacts.

At this nascent stage, mainstream adoption of lithium batteries through grid storage and mobility is a priority. Proponents of electric vehicles and grid storage seem to be providing greater emphasis on this near-term adoption over the longer-term stability and mitigation of its environmental impacts, which clean energy is intended to solve.

However, there is scrutiny and focus driving recycling, which seems to stem more from economic and resource security factors over ensuring positive environmental impacts across the value chain. New and larger battery recycling facilities are going towards energy intensive hydro- and pyro-metallurgical approaches, aligned towards this economic incentive.

The positive is that recyclers and technology innovators are waking up to ensuring that the positive environmental impact of utilization of lithium batteries is realized across the value chain. There is also a high need to develop a more advanced LIB recycling technology to recover more valuable materials with reduced carbon emission, and approaches such as Fenton oxidation, froth flotation and thermal treatment with a combination of hydrometallurgical process.

Ensuring circularity also has to go back to the design of the battery systems. Lithium-based batteries have commercialized for these use cases, as they have been around for the longest period of time, while other battery chemistries, e.g. metal-air and sodium-based batteries, which do not rely on such scarce materials, are being developed.

If recycling technologies do not improve in their recycling rates and environmental impact, the adoption of these alternatives may be more beneficial for the longer run. The reliance of lithium-based batteries today is driven by today’s urgent need for net-zero transition. However, the long-term solution to the issue of scarcity and environmental damage of lithium batteries may not lie in expanding recycling technologies and capacities, but advancing other battery chemistries to replace lithium batteries.

***

Humanity is facing four essential survival challenges (4Revs) – or bottlenecks – which we must overcome to enable the continued flourishing of life on Earth: Food, water, resources, and climate change/energy. These four areas will require revolutionary innovation and, at the same time, provide a treasure trove of new opportunities.

4Revs is a unique, co-creative ecosystem

that aims to help humanity solve these four survival challenges in one generation – between 2020-2050.

最新のピックアップ

-

2024年3月6日

Mar 6, 2024

Tomato Jos: Investment & Impact into Nigeria’s Tomato Industry

-

2024年3月4日

Mar 4, 2024

ネイチャー・ポジティブに資する 投資は、世界全体のわずか 3%に過ぎない

Only 3 per cent of global investments are nature- positive

-

2024年2月3日

Feb 3, 2024

Towards sustainable regenerative food systems

-

2024年1月4日

Jan 4, 2024

Climate adaptation – 150 options for water in agriculture

-

2023年11月20日

Nov 20, 2023

Biomaterials: Opportunities and challenges in designing sustainable products